La résine époxy a révolutionné de nombreux domaines créatifs et industriels. Selon une étude menée en 2024 par l’Association des Fabricants de Résines Synthétiques, la consommation mondiale de résine époxy a augmenté de 12% depuis 2022, atteignant plus de 3,2 millions de tonnes annuelles. Face à cette popularité grandissante, nous avons constaté qu’il est crucial de bien comprendre les différentes options disponibles sur le marché. Notre longue expérience dans le domaine des travaux et de l’aménagement nous a appris que le choix de la bonne résine époxy peut faire toute la différence entre un projet réussi et une déception coûteuse.

Les différents types de résine époxy et leurs applications

La résine époxy n’est pas un produit universel, mais plutôt une famille de matériaux aux propriétés variées. La résine époxy standard constitue la base de cette famille avec ses polymères thermodurcissables qui offrent une excellente résistance aux chocs, à l’abrasion et aux produits chimiques. Nous recommandons ce type pour une grande variété de projets, particulièrement quand la polyvalence est prioritaire.

Pour les créations volumineuses comme les tables rivières, la résine de coulée à faible viscosité est souvent préférable. Sa consistance fluide permet des coulées profondes de 5 cm ou plus en une seule fois. Elle se caractérise par un temps de durcissement plus long (12-24h) et un rapport de mélange généralement de 3:1 ou 2:1. Ces caractéristiques en font le choix idéal pour les projets massifs où l’épaisseur est importante.

Si vous envisagez des travaux de revêtement de surface, tournez-vous vers la résine époxy visqueuse, également appelée résine de stratification. Sa consistance rappelant le miel est parfaitement adaptée pour créer des couches fines (1-2 cm maximum). Nous l’avons utilisée avec succès pour de nombreux projets artistiques et revêtements protecteurs.

Le marché propose également des options plus spécialisées :

- La résine époxy cristal : totalement transparente, idéale pour les bijoux et objets décoratifs

- La résine UV : durcit rapidement sous lumière ultraviolette, parfaite pour les petites réparations

- La résine marine : résistante à l’eau, principalement utilisée dans le secteur nautique

- La résine polyuréthane : plus flexible, adaptée aux projets industriels

Nous avons observé que chaque type de résine répond à des besoins spécifiques, et qu’il est essentiel d’identifier clairement votre objectif avant de faire votre choix. La résine idéale pour fabriquer une table n’est pas nécessairement la meilleure pour créer des bijoux ou réparer un objet.

Critères essentiels pour sélectionner la résine adaptée à votre projet

Le choix d’une résine époxy doit tenir compte de plusieurs facteurs techniques. La viscosité du produit est un paramètre fondamental à considérer. Une résine à faible viscosité s’écoule facilement, élimine mieux les bulles d’air et convient aux coulées profondes. À l’inverse, une résine visqueuse reste en place et s’avère idéale pour les applications verticales ou les revêtements fins. Nos années d’expérience nous ont montré que ce critère est souvent négligé, causant des problèmes d’application.

L’épaisseur de couche possible varie considérablement selon les formulations. Les résines de coulée permettent des applications jusqu’à 5 cm d’épaisseur en une fois, tandis que les résines de stratification sont limitées à 1-2 cm par couche. Cette différence s’explique par la réaction exothermique qui se produit lors du durcissement. Plus la couche est épaisse, plus la chaleur générée est importante.

Le tableau suivant résume les capacités d’épaisseur des différents types de résine :

| Type de résine | Épaisseur maximale par couche | Applications idéales |

|---|---|---|

| Résine de coulée | 5-10 cm | Tables rivières, moulages volumineux |

| Résine de stratification | 1-2 cm | Revêtements, art résineux |

| Résine de vernissage | 0,2-1 cm | Finitions brillantes, protection |

| Résine UV | 0,2-0,5 cm | Petites réparations, bijoux |

Le temps de durcissement représente également un critère déterminant. Si vous êtes pressé, certaines formulations à durcissement rapide peuvent être prêtes en quelques heures. En revanche, pour les projets complexes nécessitant un temps de travail prolongé, les résines à durcissement lent offrent plus de flexibilité. Nous avons constaté que cette caractéristique est particulièrement importante pour les débutants qui ont besoin de plus de temps pour manipuler le produit.

La résistance aux UV et au jaunissement doit être prise en compte pour tout projet destiné à être exposé à la lumière naturelle. Les résines de qualité supérieure intègrent souvent des stabilisateurs UV qui limitent la dégradation et le jaunissement au fil du temps.

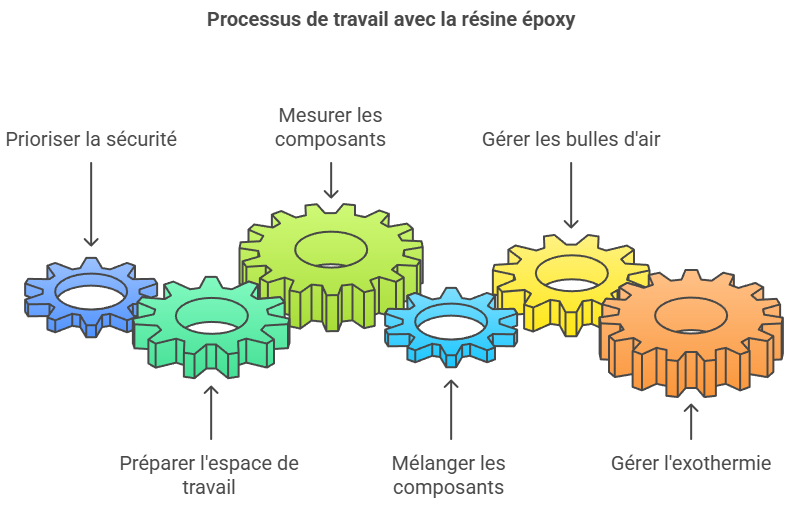

Précautions et techniques pour une utilisation optimale

Travailler avec la résine époxy nécessite de respecter certaines précautions essentielles. La sécurité doit toujours être prioritaire lors de la manipulation de ces produits chimiques. Nous recommandons vivement le port d’équipements de protection adaptés : gants en nitrile, lunettes de protection et masque respiratoire avec filtre. Notre expérience nous a appris que la résine non durcie peut provoquer des irritations cutanées et que ses vapeurs peuvent être nocives si elles sont inhalées en grande quantité.

La préparation de votre espace de travail est une étape cruciale. Protégez soigneusement vos surfaces avec des bâches ou du papier journal, et assurez-vous de travailler dans un environnement bien ventilé. L’idéal est une pièce maintenue à une température constante entre 20 et 25°C, car les variations de température peuvent affecter significativement le processus de durcissement.

Le mélange des composants suit une procédure précise qui doit être respectée à la lettre :

- Mesurez précisément les quantités selon le rapport indiqué par le fabricant

- Mélangez lentement pendant 3-5 minutes pour éviter l’incorporation de bulles d’air

- Raclez les bords et le fond du récipient pour assurer un mélange homogène

- Transvasez dans un second récipient et mélangez à nouveau pour une homogénéité parfaite

La gestion des bulles d’air représente souvent un défi. Nous avons développé plusieurs techniques efficaces au fil des années, comme l’utilisation d’un pistolet thermique ou d’un chalumeau à distance pour faire remonter les bulles à la surface. Sur des projets particulièrement délicats, l’utilisation d’une chambre à vide peut s’avérer nécessaire pour obtenir un résultat parfaitement transparent.

La gestion de l’exothermie est également primordiale, surtout pour les coulées épaisses. La chaleur générée pendant le durcissement peut parfois atteindre des températures très élevées, causant fumées, jaunissement ou même craquelures. Pour les projets volumineux, nous conseillons de procéder par couches successives ou d’utiliser une résine spécifiquement formulée pour les coulées épaisses.